Naprawa tworzyw sztucznych

Współczesny samochód osobowy zbudowany jest z wielu różnych materiałów konstrukcyjnych. Blisko 30% części wykonanych jest z tworzyw sztucznych. Łatwo sobie wyobrazić ile elementów wykonanych tych materiałów ulega uszkodzeniu podczas kolizji drogowe. Są to głównie elementy ochronne skonstruowane jako pochłaniające energię uderzenia (zderzaki, listwy ozdobno-

Podstawowe kryteria oceny uszkodzenia

zakres uszkodzenia – ocenia się ilość roboczogodzin, która będzie przeznaczona na naprawę,

zachowanie pierwotnych własności – ocenia się jaka będzie przypuszczalna jakość elementu po naprawie,

koszt i dostępność technologii – ocenia się opłacalność wykonania naprawy po kątem technologii jakie trzeba będzie zastosować do naprawy.

Przyjmuje się że aby element wykonany z tworzywa sztucznego warto było naprawiać to koszt regeneracji nie powinien być większy niż 35% ceny elementu nowego. Czynnikiem, który może skłaniać do naprawy zamiast wymiany, pomimo znacznych kosztów, przekraczających 35% ceny, jest słaba dostępność elementu. Dotyczy to zwykle samochodów zabytkowych i egzemplarzy unikalnych.

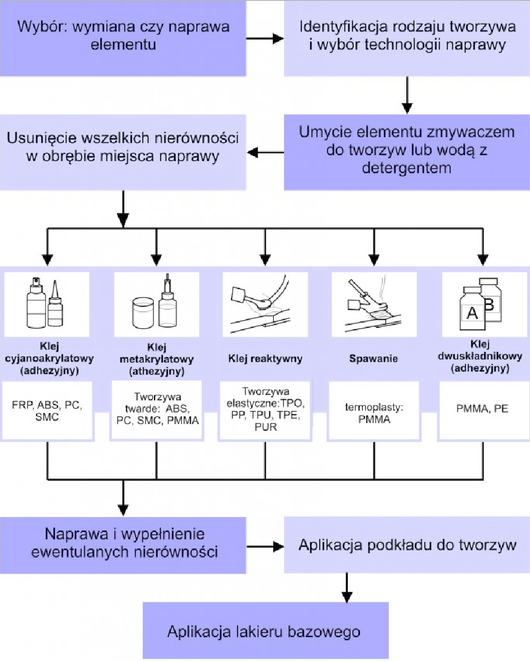

Rys. Schemat blokowy podstawowych technologii naprawy elementów z tworzyw sztucznych.

Jeżeli zapadnie decyzja o naprawie elementu to kolejnym etapem jest identyfikacja rodzaju tworzywa z jakiego wykonany jest element oraz dobór odpowiedniej technologii. W diagramie przedstawiono pięć różnych metod naprawy. W tabeli natomiast przypisano do poszczególnych rodzajów tworzywa zalecane technologie.

IDENTYFIKACJA TWORZYWA SZTUCZNEGO

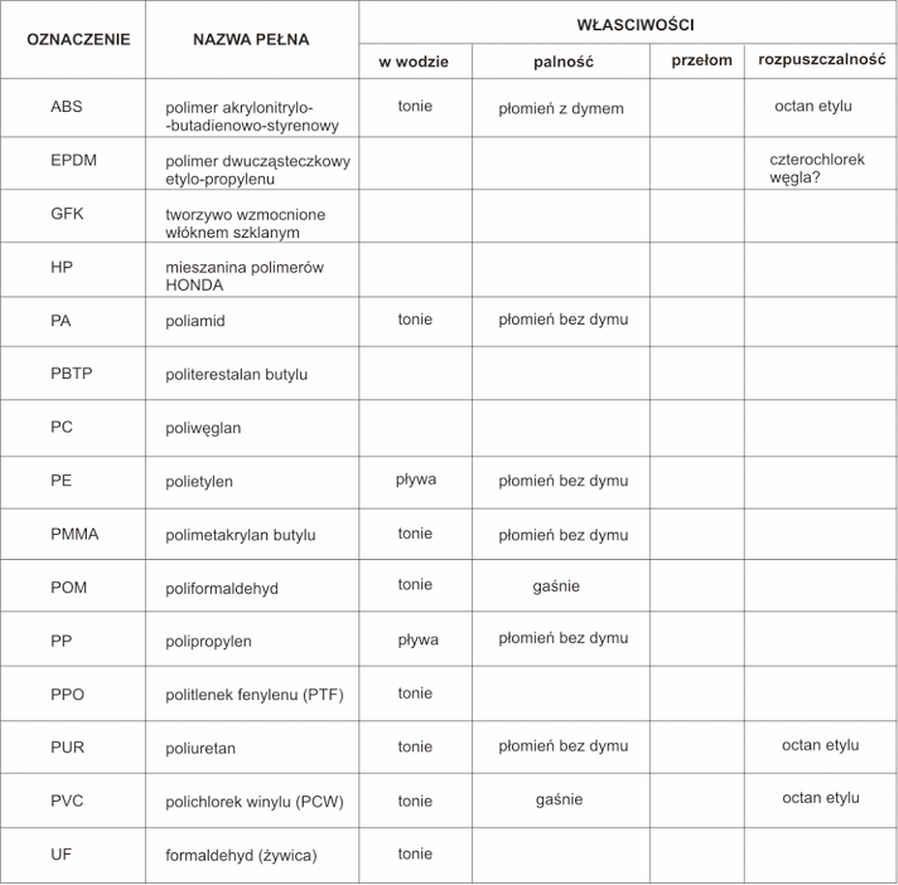

Przeważająca większość tworzyw sztucznych, z których wykonywane są elementy karoserii lub wyposażenia przeznaczone do montażu na zewnątrz pojazdu nadają się do lakierowania. Aby dobrać właściwą technologię obróbki i lakierowania elementu niezbędna jest jednak możliwie jednoznaczna identyfikacja rodzaju tworzywa zastosowanego do jego wyprodukowania. Tworzywa sztuczne posiadają oznaczenia skrótowe ułatwiające ich identyfikację. Najczęściej spotykane oznaczenia oraz ich objaśnienie zawiera tabela. W zestawieniu podano również właściwości tworzyw w przypadku konieczności dokonywania identyfikacji metodami pomocniczymi. Poddawanie tworzywa próbom wody, ognia oraz oddziaływania związków chemicznych należy jednak stosować wyłącznie w ostateczności nie zapominając przy tym o zachowaniu ostrożności oraz rozwagi.

Fot. Identyfikacja rodzaju tworzywa na podstawie oznaczenia um,ieszczonego na elemencie.

Tab.. Identyfikacja rodzaju tworzywa na podstawie prób fizyko-

WYBRANE NAJCZĘŚCIEJ SPOTYKANE TWORZYWA SZTUCZNE STOSOWANE W BUDOWIE SAMOCHODÓW

PCW (polichlorek winylu) – tworzywo termoplastyczne o dużym zakresie plastyczności (w zależności od technologii wytwarzania). Wytwarzane jako materiał miękki, PCW stosowany jest między innymi do wykonywania nadruków na plandekach samochodów ciężarowych.

PC (poliwęglan) – tworzywo termoplastyczne o bardzo dobrych własnościach mechanicznych w znacznym zakresie temperatur (szczególnie ujemnych, nawet do -

100ºC). Wysoka odporność na wpływ warunków atmosferycznych. Niestety wada ich jest niska odporność na rozpuszczalniki. Nie można pominąć również iż narażone są na uszkodzenia naprężeniowe. Ich niska odporność na działanie rozpuszczalników powoduje iż należy unikać lakierowania elementów wykonanych z PC, które są narażone na znaczne obciążenia mechaniczne. Jednym z przykładów jest lakierowanie kasków motocyklowych, które mogłyby utracić w znacznej części swoje własności mechaniczne. PA (poliamid) – tworzywo o dużej elastyczności przy znacznej odporności mechanicznej. Stosowane między innymi do wytwarzania kołpaków ozdobnych montowanych na obręczach kół samochodowych. Ważną cechą poliamidów jest wysoka odporność na działanie większości rozpuszczalników stosowanych w lakiernictwie.

ABS (kopolimer styrenu) – tworzywo o własnościach wynikających z zastosowanych domieszek: kauczuku oraz akrylonitrylenu. Kauczuk powoduje znaczne zwiększenie wytrzymałości mechanicznej natomiast dużą sztywność zapewnia domieszka akrylonitrylenu. Ważną cechą jest jego stosunkowa niska odporność na promieniowanie ultrafioletowe co powoduje, że nie należy poddawać działaniu światła słonecznego elementów wykonanych z ABS.

PU (poliuretan) – tworzywo sztuczne zwane pianką integralną. Może być wytwarzana jako materiał o różnej sztywności oraz elastyczności. Tworzywo to ma budowę komórkową lecz na powierzchni struktura wdaje się być zwartą.

TPU (poliuretan termoplastyczny) – tworzywo termoplastyczne, którego ważną cechą jest znaczna sztywność oraz odporność na stosunkowe wysokie oraz niskie temperatury. Nie bez znaczenia jest możliwość wielokrotnego ich przetwarzania.

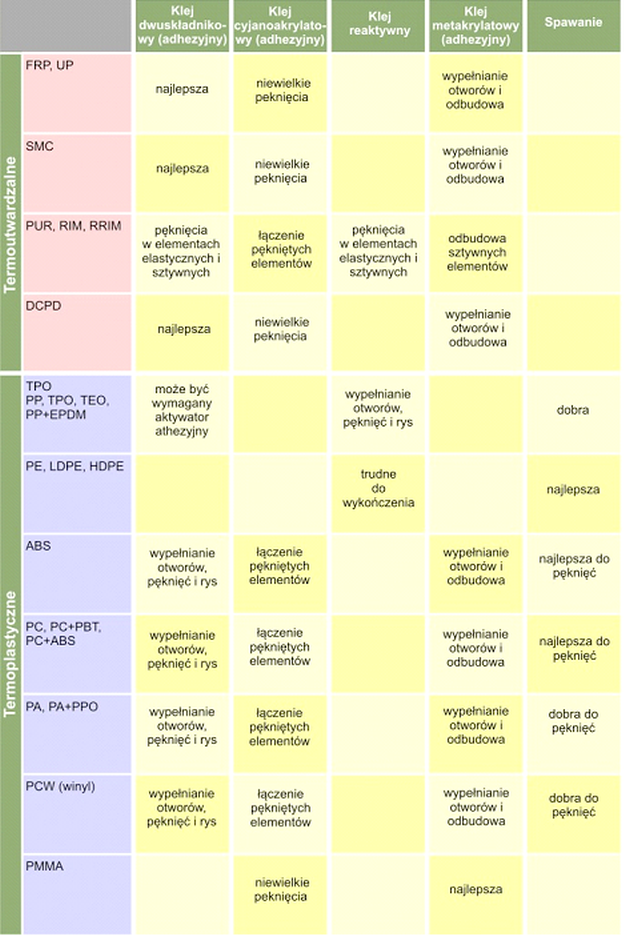

Rys. Dopasowanie technologii podczas naprawy poszczególnych rodzajów tworzyw sztucznych.

Proces technologiczny przykładowej napraw

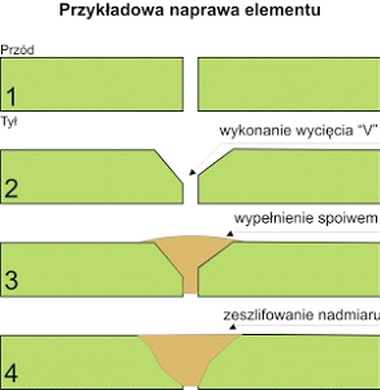

Naprawa zawsze zaczyna się od oczyszczenia miejsca uszkodzenia. W przypadku znacznych uszkodzeń konieczne jest zapewnienie w miejscu naprawy odpowiedniej przestrzeni do wprowadzenia wypełnienia. Miejsca przeznaczone do klejenia powinny być oczyszczone i jeżeli jest to konieczne pokryte aktywatorem zgodnym z technologią.

Rys. Schemat procesu naprawy pęknięcia.

W przypadku stosowania spawania i podobnych technologii polegającym na aplikowaniu znacznych ilości materiałów spajająco-

Technologie i narzędzia

Spawanie przy zastosowaniu gąracego powietrza.

Najbardziej rozpowszechnioną metodą jest spawanie przy pomocy urządzeń wykorzystujących do podgrzewanie spoiwa i łączonego materiału gorące powietrze. Jest ona powszechnie znana lecz coraz częściej wypierana przez nowe technologie.

Spawanie aplikatorem elektrycznym.

Jedną z ciekawszych metod łączenia i wypełninia ubytków w elementach z tworzyw sztucznych to zastosawnie urządzeń pozwalajacych na stosowanie precyzyjnie aplikowanych na gorąco wypełniaczy wykonanych z odpowiednio dobranego materiału. Jest to generacja urzadzeń zasilanych poprzez elektryczny podgrzewacz pozwalający na bardzo precyzyjne ustawienie temperatury pracy. W zestawie znajdują się:

1. Zasilacz sterujący

2. Głowica aplikacyjna

3. Komplet spoiw

-

-

-

-

-

-

-

-

4. Siatka wzmacniająca

5. Szczotka metalowa

6. Dodatkowa końcówka aplikująca

7. Instrukcja

8. Płyta z filmami demonstracyjnymi

Fot. Profesjonalny zestaw do naprawy elementów z tworzyw sztucznych

Spawanie aplikatorem elektrycznym.

Bardzo ciekawa technologią naprawczą jest wzmacnianie uszkodzonego elementu poprzez wtapianie na gorąco metalowych złączy. Złącza te mają różne kształty, tak aby można było efektywnie stosować je w różnych miejscach. Jest to technologia szczególnie przydatna podczas naprawy urwanych uchwytów mocujących reflektory itp.

Fot. Zestaw do naprawy elementów z tworzyw sztucznych metodą złączy wtapianych na gorąco

Klejenie

W niektórych przypadkach stosuje się klejenie przy zastosowaniu klejów jedno lub dwuskładnikowych. Do jednosłkadnikowych klejów można zaliczyć wszystkie metakrylaty i cyjanoakrylaty. Metakrylaty stosuje się między innymi do tworzyw twardych takich jak ABS SMC, PC. Cyjano akrylaty natomiast przeznaczone są do klejenia SMC, ABS, FRP i PC. Kleje dwuskładnikowe adhezyjne przeznaczone są do aplikowania w zasadzie wyłącznie na elementach wykonanych z PE lub PMMA.

Bogusław Raatz